在实验中,几何或材料的非线性特性会显著影响变形。这些效应可能导致力与位移的非线性关系。本文重点介绍了几何变化引起的非线性效应。

翘曲预测是射出模拟的关键环节,大多数翘曲分析采用线性弹性法。一般来说,模型适用于线性分析,而不考虑几何、材料或边界条件的非线性影响。然而,模拟结果有时与实验结果不一致,特别是对于汽车产品、光学元件等软薄结构模型。为了提高数值模拟与实验的差异,我们在计算中引入了几何非线性效应,详细说明如下。

非线性结构分析

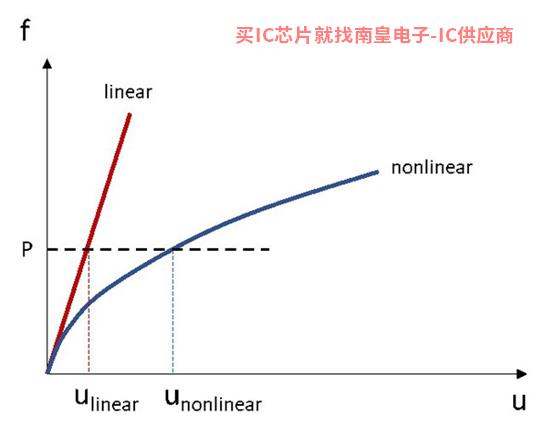

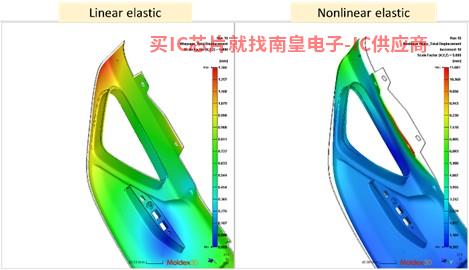

在数值结构分析中,线性弹性分析是计算外力施加下结构变形的最简单方法。然而,在实际实验中,几何或材料的非线性特性会显著影响变形。这些效应可能导致力与位移的非线性关系。 图1显示了线性弹性与非线性弹性分析之间的平衡差异。

图1 : 平衡路径差异的线性弹性和非线性弹性分析

本文专注于几何变化引起的非线性效应。这种非线性产品通常发生在厚度较小的壳体产品或厚度分布明显不均匀的产品中。 因此,要考虑几何非线性效应,首先要考虑有限元变形理论。

有限元变形理论

有限元变形理论考虑了原始和变形配置之间的位置变化。因此,在非线性分析中,由于几何形状的变化(不同于线性弹性分析),结构刚性和边界条件可能会发生变化。 因此,结构系统可以被视为位移函数,可以表示为:

[K(u)]{△u}=f(u)

此函数中,K(u)结构刚性,△u是位移量,f(u)则是外力。

以上为非线性等式,必须线性化正切刚性,并迭代求解。线性平衡系统可以用以下公式表示:

[Kt]{△u}=fres

为了进行迭代计算,我们采用牛顿-拉弗森方法──最著名的解决非线性数学问题的方法。在残余力低于收敛标准之前,该分析将继续收敛。

几何扰动(Imperfection)模型应用

有时在数值分析过程中,结构分析不容易出现非线性情况。然而,由于真实性通常不如理想的考虑,模型中可能存在制造过程中产生的不完美,这可能会触发非线性平衡路径。例如,大多数数值软件使用微小的干扰来显示不完美的特征。挫折分析的特征向量也将引入我们的非线性翘曲分析,作为触发非线性特征的缺陷。

以「非线性翘曲分析」翘曲预测

Moldex3D根据用户的翘曲分析需求,推出了新的求解器「非线性翘曲分析」。用户只需解器中,用户只需择「非线性翘曲功能」非线性几何效应将在软件分析时自动考虑。

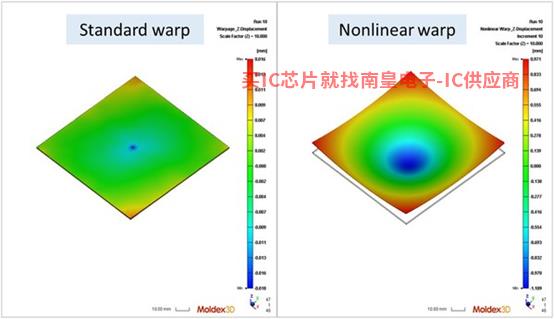

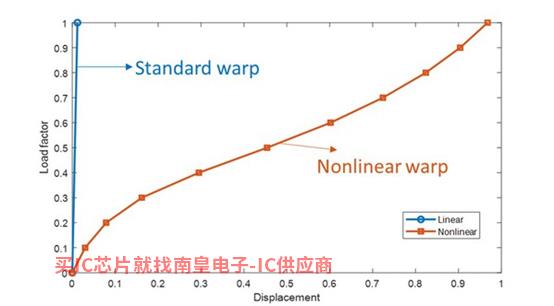

以下是考虑几何非线性影响的简单例子。图2为比较「标准翘曲」和「非线性翘曲」因此,两种结果的变形形状明显不同。通过这些结果的平衡路径,我们可以很容易地观察到,该模型的几何非线性在分析中起着重要作用。因此,为了得到准确的分析,必须考虑几何非线性的影响。

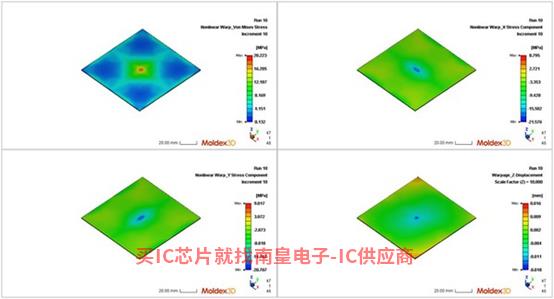

此外,非线性翘曲分析还为用户检查应力值最大或应力集中的区域提供了应力分布结果。

图2 : 非线性翘曲分析(左)和线性翘曲分析(右)

图3 : 负载-位移曲线

图4 : 不同组件的应力分布

汽车零部件应用案例

汽车零部件的制造通常以薄或轻为目标,因此其几何效应可能导致几何非线性和其他物理分布差异。

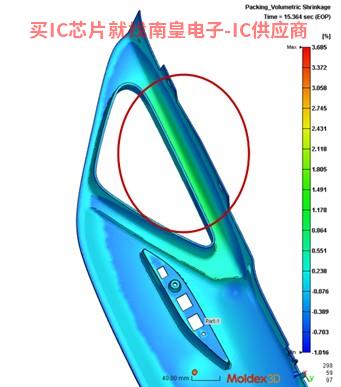

以下几何非线性影响用于汽车零部件案例。,线性和非线性翘曲分析存在明显的变形差异。图6红圈区体积收缩结果显示,由于该区厚度较薄,其收缩值高于其他区域。从这种情况可以看出,在考虑几何非线性的情况下,模型几何、加工条件或纤维引起的不同收缩分布对变形影响很大。因此,我们通常建议用户选择类壳产品「非线性翘曲」变形预测分析。

图5 : 对比线性分析(左)和非线性分析(右)的结果

南皇电子专注于整合中国优质电子Xilinx代理商国内领先的现货资源,提供合理的行业价格、战略备货、快速交付控制Xilinx芯片供应商,轻松满足您的需求Xilinx芯片采购需求.

图6 : 充填/保压阶段体积收缩

简化网格应用

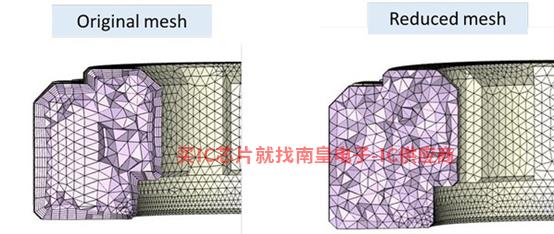

在迭代过程中,非线性分析非常耗时,计算成本相当高;此外,流动分析网格元素数量大,元素形状大,不同于结构分析。

以图7为例,左侧是原始结构的流动分析网格,但由于边界层网格在外力下可能变形,有时不适合结构分析。因此,我们通常建议用户构建如图7所示的网格,使网格元素均匀分布。

Moldex3D这里还提供了一个更适合结构分析的网格,允许用户输入元素的数量和质量。通过这种映射工具,可以显著降低计算成本,妥善保存重要的物理值。

图7 : 原始网格与简化网格比较

结论

除标准和强化版翘曲分析外,Moldex3D它还提供了一个考虑几何非线性翘曲解决方案。我们强烈建议用户选择该解决方案来分析外壳产品,如汽车零部件和光学元件的翘曲。此外,它还为用户提供了一个接口,以降低分析的总成本。

(本文作者林享梁为科盛科技研发部工程师)

Xilinx中国海量优质的信息资源、行业资讯、最新开发方案等资讯信息平台。